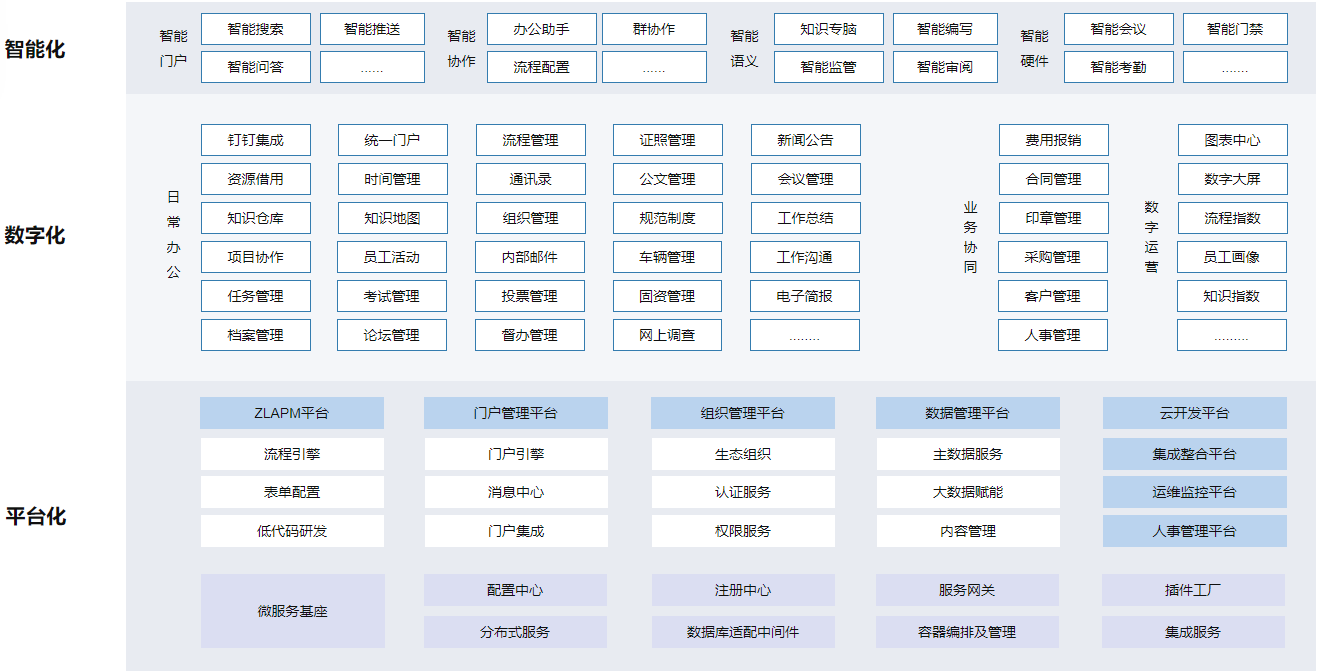

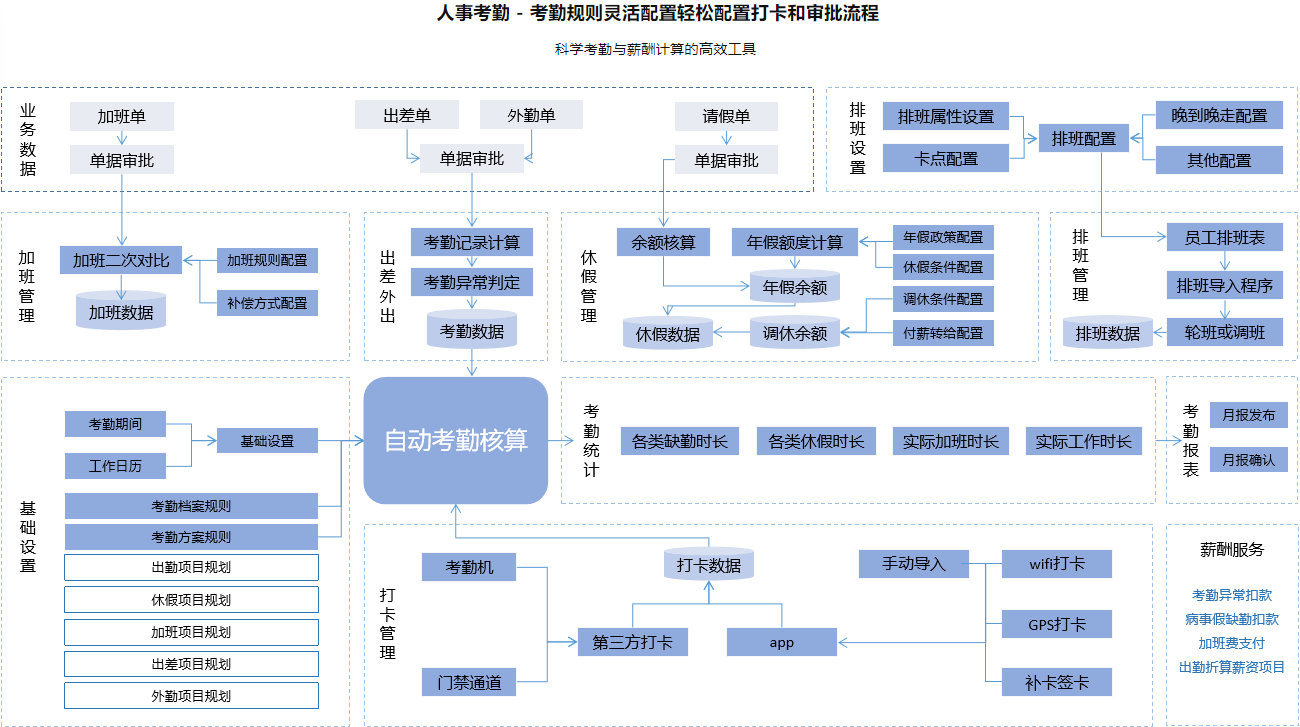

基于着力自研APM平台,结合企业数字化转型整体工作需求,在企业管理方面可提供灵活高效的协同办公及人资考勤管理平台,为科学化、数字化企业管理提供抓手;在智能资管方面,亦可利用AioT技术为资产设备全生命周期管理赋能,以此反哺企业生产制造力的提升、现降本增效,最终形成企业人员与资产的体系化闭环

传统工业企业升级转型,在中国制造2025和工业4.0的大背景下,是生产型企业突破行业规模限制、实现人才价值、创新业务模式、高效精准运营、提升客户体验及产品创新的关键,打造从设

计、加工、质量控制的全流程数字化管理模式。

所谓的数字化企业,指的是将整合营销、数字技术、物联网大数据等与传统企业融合,形成以企业为载体的数字资产。对于生产型企业而言,实现企业数字化转型,首先是突破瓶颈。借助物联

网、网络、无线通讯、大数据、多媒体等技术,对制造技术进行升级改造,如:生产效率低、制造工艺落后、产品合格率长期得不到提高、人员管理不清晰等问题,企业发展停留在电气化应用

为主的工业2.0阶段,转型向自动化的工业3.0、物联信息化的工业4.0阶段发展。

企业内部分工作流程仍较为繁琐,流程审批耗时长、响应速率低;

工业设备维保管理措施落后,设备故障率高,维修成本难管控

除智能化硬件不够健全外,ERP、运营管理等系统普及利用度亦不高

部分工业企业能源利用率不够高,碳核算困难且减排任务进度滞后

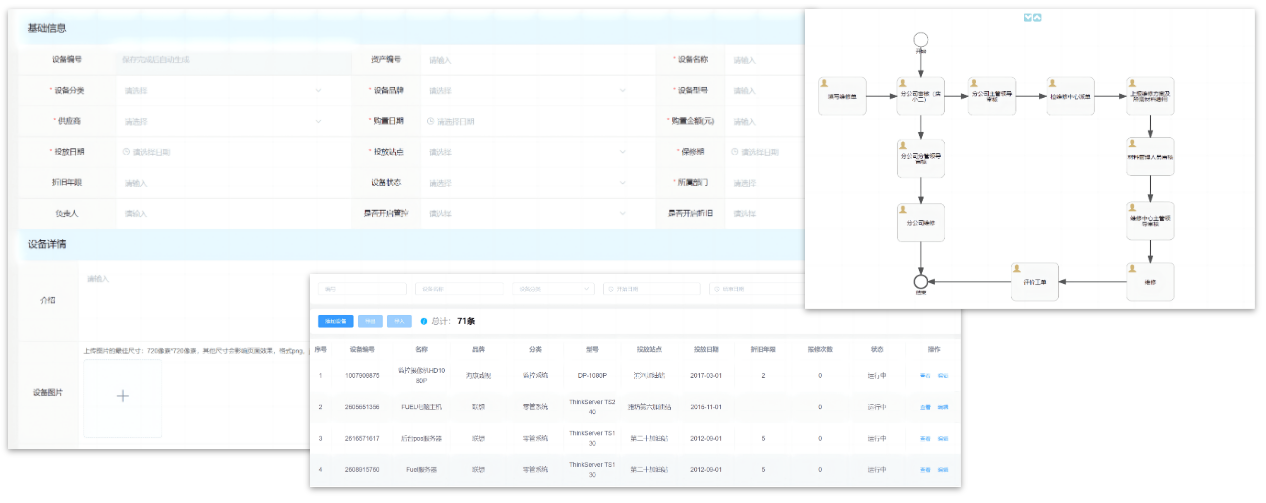

整个流程化配置围绕设备的‘进、出、维、修、检’各个环节进行科学管理 , 提供针对设备的“采购 + 验收 + 入账 + 养护 + 维修 + 盘点 + 报废” 全生命周期跟踪管理,同时支持复杂流程的自定义设置及流程嵌套设置。

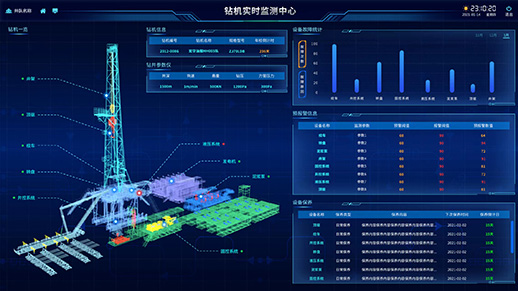

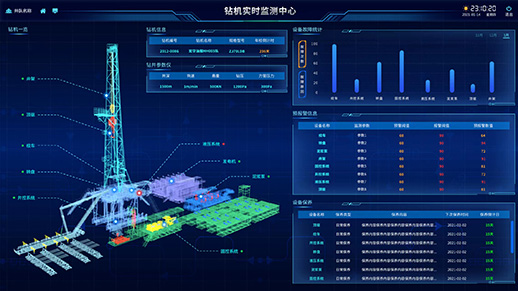

经设备信息化入网、构建贯穿设备生命周期与使用空间的体系化管理架构,同时汲取设备相关数据以实现预测预警,最终形成先进的时空设备体系化管理模式。

连接

建模

分析

应用

经物联模组部署,使设备设施以模型形式展示至系统平台,实时收集设备运营运行数据,并设置预警参数阈值,实现特殊场景下的作业预警。

经整体工艺流程建模后,生产状况及能源损耗实时掌控,不仅可确保良品产出,也可根据流程节点的运行状况进行针对性节点优化,以确保整个工艺流程能耗低且高产出运转。